|

|

PCF-50 (Patrol Craft, Fast)

Por Claudio Bassetti

Hola amigos del modelismo naval, en esta

oportunidad quiero contarles de manera bastante breve como

construí este

modelo, que de casualidad casi paralelamente también lo esta

construyendo mi amigo Roberto Villaverde. La diferencia esta

en la escala y en que Roberto lo construye desde el plano, en

cambio yo arranque con el casco terminado. Todo comenzó en

la feria americana del CAMNE que se realizo durante el asado de

fin de año el pasado mes de diciembre del 2011. Ahí

adquirí un par de cascos de fibra de vidrio que fueron

construidos por Mario González. Uno es una lancha de velocidad y

el

otro el casco de este tipo de lancha que les presentare. Cuando

lo tuve en mis manos y por las líneas sospeche que se

trataba de una lancha PCF lo primero que hice fue preguntarle a

Roberto si en efecto era lo que yo creía, lo cual el me lo

confirmo. Lo siguiente fue medir la eslora y la manga y calcular

la escala y… ¡BINGO! dio la escala 1:35, mi favorita. Además

ya tengo una lanchita Pibber –también de Vietnam- en esa

escala. Por lo tanto ahora tendría dos lanchas de las utilizadas

durante esa guerra por las fuerzas invasoras norteamericanas.

Les comentare, antes que nada, una breve reseña sobre la

historia de estas lanchas. Las PCF Swift boat -barco de patrulla

rápido-, también conocidas como barcos rápidos, estaban

construidas en su totalidad de aluminio, tenían 50 pies de largo

y

fueron proyectadas para la marina de guerra de EEUU, para la

guerra de Vietnam. Algunas de sus principales características

eran: Barco mediano confiable y robusto, con casco de aluminio,

protección en los mecanismos principales, autosuficiente

para patrullas de 600 a 800 Km., velocidad de 37 a 46 nudos,

provisto de un pequeño radar de alta resolución con alcance de

7 a 11 Km., equipo de comunicaciones de largo alcance compatibles

con el ejército y la fuerza aérea, armamento: 3

ametralladoras de 50mm (doble en la proa y una en la popa) y un

mortero de 81mm también en la popa.

|

|

A partir del inicio de la

construcción, el primer paso fue buscar toda la mayor cantidad

de información respecto al modelo.

Esto es una tarea mucho más fácil hoy día. Recuerdo en tiempos

pasados cuando no existía Internet que debíamos recurrir a

librerías y a cuenta gotas conseguíamos algo de material

grafico.

Una vez reunida gran cantidad de fotos, vistas y planos, inicie

el refuerzo del casco con la aplicación de madera balsa todo

alrededor de la borda mas algunos travesaños de madera balsa

para darle resistencias laterales entre bordas y que además

sirven para adherir luego sobre estas maderitas la cubierta.

|

|

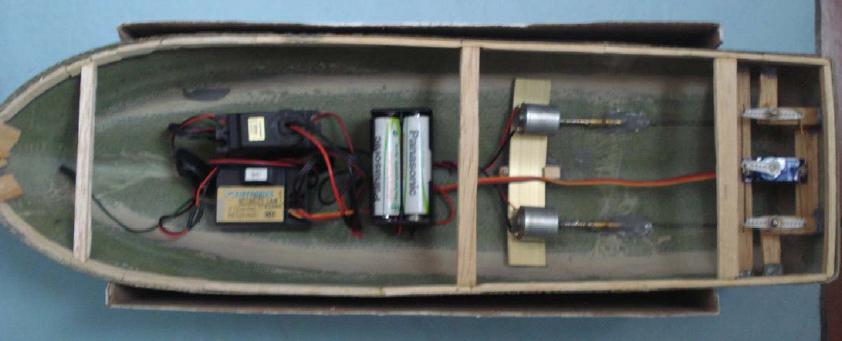

Una vez terminada esta

parte, comienzo a pensar la motorización y la mecánica de los

timones. Como se trata de un modelo

pequeño concebido para la categoría MINI (modelos de hasta 50cm

de eslora) y de muy poco peso, decidí motorizarlo con

dos motorcitos obtenidos de servos estándar. Ocurre que ya tenia

un motor de un servo y entonces no tuve mas que

desarmar otro servo igual y con el la electrónica del servo

desarmado fabrique el variador de velocidad o Speed control, con

avante y reversa. Esto tiene la ventaja que además al momento de

utilizar baterías solo se necesita 4 pilas recargables con lo

que se obtiene 4.8v, a bajo amperaje por el bajo consumo, facilitándose

así la necesidad de bajo peso en este tipo de

modelos mini.

Cuando prepare la electrónica del servo, hice dos cosas: con

fastix aislarle el circuito de la placa para prevenir

cortocircuitos

por mojaduras, y deje el potenciómetro tal cual esta para poder

regular por única vez el punto intermedio entre avante y atrás

con la radioemisora cuando todo este conectado.

|

|

|

|

Para resguardar aun más la

electrónica, la volví a instalar adentro del servo, y además

una vez instalado dentro del casco lo

coloque de manera elevada cerca de la cubierta, por debajo de

esta, cosa que si entra agua alguna vez no haga contacto

con la electrónica.

Para la motorización utilice unos pequeños árboles de hélice

de bronce que construí yo mismo. Compre unos tubos y varillas

de bronce de pequeño tamaño de diámetro y por medio de un mini

torno equipado con un disco de corte prepare los tubos y

los ejes para ser soldados con estaño.

Cada conjunto de árbol de hélice consiste en un eje o varilla y

dos tubos. El eje tiene un diámetro de 2mm, y los tubos son de

2,5mm y 3mm. Como pueden ver en las fotos de abajo lo que hago es

cortar el tubo de 3mm en unos 3 o 4cm de largo ya

que será el engrasador. Luego lo perforo con cuidado en un solo

lado. Luego corto el tubo de 2,5mm en dos tramos: uno de

1cm y otro mas largo ya que será el que pasara desde el interior

del casco hasta el exterior terminando cerca de la hélice. En

los extremos del tubo mas ancho (el perforado) sueldo ambos tubos

de 2,5mm y este conjunto luego lo coloco bien alineado

a través del casco sellando el agujero del casco por donde lo

atraviesa para que no ingrese agua. Una vez fijo el conjunto le

incorporo el eje, le coloco la hélice, y en el otro extremo

(interior del casco) le acoplo el eje del motor. Al final le

inyecto con

una jeringa cargada con grasa, un poco de esta por el agujero en

el tubo engrasador, para impedir que entre agua al interior

del modelo y además sirva de lubricante para evitar el desgaste

del eje por el rozamiento. En este conjunto, por lo reducido

de su tamaño y su simplicidad, no uso bujes.

La transmisión es directa, sin caja de reducción. El pequeño

tamaño del conjunto no justifica construirle cajas reductoras.

Justamente cuando realice las primeras pruebas de navegación y

luego de un rato largo de navegar de manera constante,

verifique que los motores apenas estaban tibios, y eso que la

temperatura ambiente ese día pasaba los 30º.

Antes de cortar las varillas y tubos, medí cuidadosamente la

distancia entre los ejes de los motores y la posición donde irían

las hélices.

|

|

|

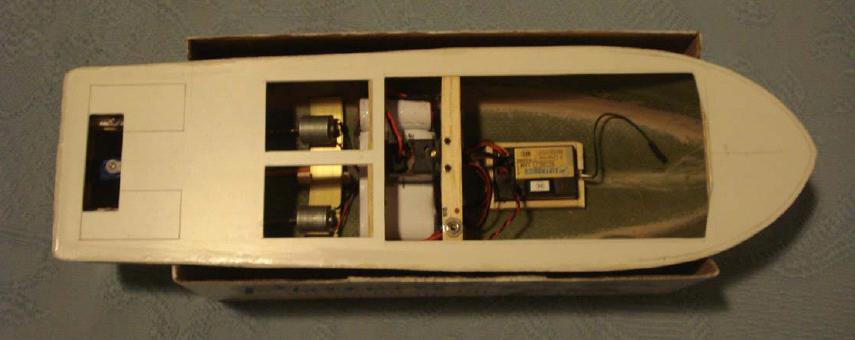

Una vez finalizada esta

etapa, pase a la construcción del mando de los timones, en la

popa. Para esto utilice un servo micro,

esos económicos de color celeste, que por sus pequeñas medidas

es ideal para estos modelitos.

Utilizando los mismos tubos y varillas de bronce que para la

transmisión, construí los ejes de los timones. En este modelo

decidí instalarle dos tubos en las hélices para obtener mejor

maniobra, sobre todo en reversa. Los tubos los construí

utilizando un envase de vitaminas de aluminio, ya que por su bajo

grosor es de fácil corte, además de coincidir su diámetro

con precisión con el de las hélices, y también porque la

resistencia al flujo del agua es minima ya que, como dije, es de

muy

fina pared. Las hélices las elegí de entre varios modelos y

posibilidades, acertando en la escala.

A los tubos de las hélices le agregue los timones. Todo esta

realizado con chapa de aluminio de finísimo grosor, acorde a la

escala del modelo.

En el mando de los timones el control desde el servo es de ida y

vuelta, ya que este se realiza con alambre muy fino y si no

fuera doble comando ocurriría que al tirar funcionaria bien pero

al empujar se doblaría el alambre.

|

|

|

|

|

|

|

Para los mandos de cada

timón utilice los cuernitos provistos por el micro servo.

Una vez instalado el mecanismo de timones y comprobado que

funciona correctamente, instale los árboles de hélice y

reforcé los tubos en el final de su recorrido (bajo la popa)

para evitar vibraciones en su extensión hasta las hélices. Las

hélices son de nylon de 3 palas, con poco paso, por lo que no

presentan demasiada resistencia y en consecuencia no

recalientan los motores, mas aun tratándose de transmisión

directa sin reducción.

Una vez instalados los árboles de hélice nos queda instalar los

motores conectándolos con el conjunto de transmisión. En

este caso prepare una chapita de aluminio del ancho de la manga

para darle sujeción a los dos motores y que en caso de ser

necesario retirarlos bastara con desconectar las “gomitas

cardan” y quitar la chapita con sus motores. Cuando hablo de

“gomitas cardan” me refiero a la conexión que utilizo

entre el eje y el motor. Se trata de un corto trozo de manguera

siliconada de catéter que ajusta perfectamente ambos ejes –motor

y árbol- uniéndolos, traccionando y evitando pequeñas

desalineaciones y consecuentes vibraciones.

|

|

|

En la última foto se ve

como queda el conjunto de propulsión y dirección y a los

elementos de electrónica distribuidos de

manera improvisada tan solo con el objetivo de realizar la

primera prueba de flotabilidad y navegación.

Si bien la primera prueba

de flotabilidad la realice con un pack de baterías diferentes al

que finalmente instalaría. Lo

importante aquí es que el peso del conjunto de pilas recargables

es el mismo en ambos casos, con lo cual me estoy

asegurando no cometer errores al momento de distribuir y nivelar

los pesos más importantes dentro del casco del modelo.

Una vez concluida esta prueba, dibuje sobre una plantilla de

cartulina la cubierta y luego probe con precisión milimétrica

el

calce de la misma sobre el casco. Paso siguiente fue pasarla al

plástico de alto impacto de 1mm para luego recortarla con

cutter en todo su borde, con mucho cuidado de no pasarme hacia

adentro con el corte. Para ello la primera pasada del cutter

es muy suave como para “marcar” la superficie del

plástico, y luego las demás pasadas sucesivas van profundizando

mas y

mas la “canaleta” hasta que con solo una pequeña

presión en inclinación sobre el plástico hace que este se

corte solo (algo

parecido a como se corta el vidrio).

Una vez comprobado que la cubierta calza a la perfección sobre

el casco, calculo las aberturas de acceso al interior que

deberé hacerle con calados posteriores. Para este paso debemos

observar con mucha atención los planos, vistas y fotos del

barco real, sabiendo estimar donde se podrá realizar el calado

de manera que combine perfectamente con los lugares

necesarios de acceso a los componentes mecánicos y

electrónicos. A veces los componentes electrónicos podemos

acomodarlos convenientemente en función del calado, pero con los

componentes mecánicos no ocurre lo mismo: no

podemos modificar la ubicación de los tubos de salida de los

árboles de hélice o de los timones. Allí es donde hay que

pensar una y otra vez antes de calar. Una vez errada esta

observación, se nos complicara para siempre el acceso al

interior,

provocándonos dolores de cabeza y porque no de manos y brazos

debido a exageradas malas posiciones en situaciones de

extrema tensión muscular.

Una vez dibujados los lugares para los calados necesarios y

realizados los mismos –con igual o mayor cuidado que para el

recorte del contorno de la cubierta- entonces podemos adherir al

casco la cubierta. Para este caso de adhesión entre tres

elementos diferentes: plástico, fibra y madera, lo mejor para mi

es el adhesivo de dos componentes tipo poxipol en aquellas

embarcaciones de tamaños mayores donde el peso del adhesivo no

tiene implicancia, pero en este tipo de modelo donde

cada elemento tiene importancia por su peso, prefiero utilizar

cianocrilato. Y para que la adherencia sea perfecta lijo

previamente la superficie de la cubierta que apoyara sobre el

borde de madera de la borda, y luego para mejorar aun mas la

adherencia le realizo una serie de suaves cortes tipo raspados en

cruz con el cutter. De esta forma, el plástico ABS que

siempre es el más reticente a la adherencia con ciano, se

adhiere perfectamente a los demás elementos: madera y fibra. Y

así logre el objetivo primordial en estos modelos: restar peso

en cada elemento utilizado.

|

|

Como se ve en las fotos

anteriores, el conjunto ya esta bastante avanzado. Para entonces

ya llevo unas 8 a 9 horas de

trabajo. Ya coloque la única batería de 4.8v –cuatro pilas

recargables de 1.500ma, 1.2v- en su lugar definitivo. Reforcé el

casco en su parte media con tres travesaños de balsa, y sobre

uno de ellos –el central- sujete el variador de velocidad

(esta

adentro de la caja que fuera un servo –color negro-) para

que quede elevado. Es el que en la foto de arriba se lo ve por

sobre

la batería, en el centro. Y en la proa le hice una cajita con

balsa para contener adentro el receptor de la radio. A

continuación

cargue la batería y llene la bañera. Las pruebas volvieron a

ser positivas. Todo quedo distribuido de manera óptima, y

además tengo acceso al interior sin demasiadas complicaciones.

La única parte un poco complicada es en la popa, pero para

ello me asegure de montar el conjunto de dirección lo mas

ajustado posible. En el barco real allí esta el tambucho de

popa, y

no quise dejar de aprovechar ese elemento saliente de la cubierta

para realizar el calado de acceso a los timones y servo.

A continuación debí lijar el borde o la borda del modelo,

masillar con putty o stucco (masilla para plastimodelismo) volver

a

lijar y así una y otra vez hasta dejar ese borde lo mas

armonioso posible. Antes de realizar este trabajo un tanto sucio,

cerré

los accesos de la cubierta con papeles y cinta (como se cierran

las cubiertas de los veleros RG) para que el polvillo no

ingrese y arruine los componentes, especialmente los motores.

Este trabajo de cerrar los accesos tuve que repetirlo varias

veces mas durante las etapas que prosiguieron.

A continuación comencé a colocarle varios detalles de la

cubierta y del casco, pegándolos por capilaridad con cloroformo

cuando se trato de plástico entre si, o ciano cuando combine

metales, maderas u otros materiales diferentes entre si.

Mas tarde realice la cabina o puente de mando, totalmente en

plástico, reforzándola en su interior en los ángulos para

darle

mayor rigidez al conjunto. Para el resto no hay demasiado para

agregar. Trabaje por más de 30 horas en total, un buen

promedio. Aproveche cada paso sabiendo de antemano como utilizar

los elementos, con que herramientas y de que manera.

Esto se logra con experiencia, no hay otra. Este es mi barco r/c

nº 14.

Lo único de kit son las figuras humanas, soldados marines

norteamericanos de la guerra de Vietnam en posición pasiva, de

la marca Tamiya. La pintura es enamel de Humbrol y la aplique con

aerógrafo.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Por ultimo, uno de los elementos que a mi entender es muy

importante: poliestireno expandido en la proa, allí donde no alojamos ningún

otro elemento. En caso de que el modelo se hundiese por el motivo

que fuera, la proa quedara a flote sosteniendo el resto

del barco como una boya, pudiendo rescatarlo y de esta manera

reacondicionarlo. Es la diferencia entre perderlo para

siempre o seguir disfrutándolo una vez reacondicionado de la

terrible mojadura. Saludos amigos y espero que les haya

agradado y servido este articulo. Sin mas, los saludo, Claudio

Bassetti

|

|

|