SSN 22 "USS Connecticut", submarino RC 1/144

Por Roberto Villaverde

Introducción

Hace muchos años cuando comencé con el

modelismo naval consideré que los submarinos RC eran algo así

como los helicópteros RC para el aeromodelismo, o sea, algo

prácticamente inaccesible en cuanto a costos y dificultad, para

pocos.

Con el pasar del tiempo, acumulando experiencia en barcos RC y

viendo como la miniaturización de ciertos componentes

relacionados con el hobby se hacia evidente, llegué a pensar en

que al menos era posible intentarlo.

Si alguna vez iba a construir un submarino RC, este debia ser con

sistema de lastre estático, esto es, para sumergirse, deberá

cargar agua y expulsarla para emerger nuevamente, emulando de

alguna manera el comportamiento de un submarino real. Existe la

posibilidad de construir modelos de submarinos RC con sistema de

inmersión dinámica, que con ayuda de planos de profundidad y

motor, se sumerje, volviendo a la superficie al cortar motor.

Pero esto no me seducia puesto que no refleja la realidad y

consideré desde un principio que el esfuerzo y los riesgos (de

esto hablaré más adelante) valian la pena por los resultados

finales.

Mi esfuerzo se centraria en la construcción del casco estanco, mientras que para el cascarón o casco externo que da la forma hidrodinámica a todo submarino provendria de algún kit plástico de los existentes en el mercado, que si bien llevaria cierto tiempo de taller para adaptarlo a la funcionalidad de un submarino RC operativo, no una réplica de exposición, ahorraria bastante al no tener que construirlo de la nada.

Para finalizar con la introducción y adentrarnos luego en el proceso de constrrucción, diré que el sistema de lastre que utilizo es revolucionario puesto nunca lo vi ya construido en el ya vasto mundo de submarinos RC, y lo ideé hace años cuando aun no habia ni siquiera decidido a construir el modelo.

El casco externo

Cómo adelanté, el casco proviene de un

kit, en este caso, el clase Seawolf SSN 21 "USS

Seawolf", de Trumpeter, escala 1/144. Este submarino es

producto de la Guerra Fria, como respuesta de Estados Unidos a la

introducción de nuevos submarinos soviéticos de gran capacidad

de navegación a profundidades donde era imposible detectarlos,

en concreto los Typhoon y los Akula. Los clase seawolf,

introducidos desde principios de los '90, on submarinos de

ataque, "cazadores de submarinos", tal su final

objetivo, aunque poseen capacidad de despliegue de elementos SEAL

y otras medidas de intercepción de señales pero todo esto

siempre está rodeado de un velo de seguridad, de manera. Poseen

tubos de torpedos como asi también posibilidad de lanzar misiles

subsónicos de explosivo convencional o nuclear contra blancos

terrestres o en el agua. La propulsión de este submarino

proviene de un reactor nuclear y su profundidad máxima declarada

es de más de 600 mts.

El proyecto original contemplaba 29 unidades, pero con la caida

de la Unión Soviética, el consecuente fin de la guerra fria y

restricciones presupuestarias limitaron la producción a solo 3

unidades, el SSN21 USS Seawolf, SSN22 USS Connecticut y el SSN23

USS Jimmy Carter, este último salió de astillero con 30 metros

adicionales de eslora donde se montó una plataforma

"multimisión" para despliegue de SEALS, ROVs, como

así también elementos de escucha de cables submarinos.

No solo se encuentran varias conversiones a RC de este kit, también tuve la suerte de contactarme con un modelista de Buenos Aires que ya habia logrado una conversión exitosa y que varias veces nos vimos en el piletón, el Sr. Adrián Coccaro, quien me brindó muchos consejos y su experiencia en el tema.

Obviamente antes de decidirme por este casco ya sabia qué iba a colocar dentro. En tiendas de acrílico se consiguen unos tubos de diversa medida, no son baratos, en mi caso uno de 70mm de diámetro externo y 3mm de pared, lo que me dejaba 64mm de dimámetro interno, y nos 42cm de largo podia ser perfectamente instalado como "WTC", tal como se conoce al cilindro estanco (water tight cylinder).

El kit de Trumpeter, SSN 21 Seawolf escala

1/144.

El kit de Trumpeter, SSN 21 Seawolf escala

1/144.

El casco viene en 2 mitades superior e inferior, y los conos de proa y popa también en mitades. Para facilitar el ensamble y a su vez trabajar cómodamente en el varillaje, resultó conveniente acoplar el cono de proa a la mitad superior y el de popa a la inferior, pero este último recortado en su mitad superior a fin de acceder al varillaje, como dije antes. El trozo recortado se adhiere a la mitad superior del casco.

Para cortar correctamente el cono de popa coloqué varias capas de cinta para enmascarar a modo de guia para el filo del cutter.

El adhesivo utilizado es el que provee el kit, mientras que para redorzar las uniones utilizé una masilla epoxy blanca en 2 componentes accesible en ferreterias de muy buen resultado.

Para ensamblar y desensamblar rápida y efectivamentre ambas mitades, la idea fue que con un solo tornillo pudiera lograrlo, pero para ello debia ayudar al tornillo con encastres, que como se ve en las fotos anteriores los hice de partes provistas por el kit, barras de estireno donde vienen las piezas del mismo.

Se aprecia los calces que son tiras de tubo de acrílico de 80 mm de diám. ext. sobre los cuales se adhiere goma de 1.5 mm, el calce central no lleva la goma adherida pues la coloco una vez que el tubo está instalado, a modo de apoyo central. Un trozo de tubo de acrílico de la citada medida fue utilizado como anclaje de la mitad superior del casco, con un taladro al que se le practicó la rosca que llevará el tornillo.

En cuanto a los planos de control, por suerte en el kit vienen en mitades, que unimos rellenando luego con epoxy colocando previamente el eje que es un tubo de la medida adecuada, en este caso de 1/8, con alguna muesca o torsión para asegurar agarre dentro del plano.

2 de los planos a 45 grados con la horizontal van fijados al casco, pero en lugar de pegarlos prefiero atornillarlos por si debe ser reparados por algún golpe. Los planos de proa no son operacionales en este modelo, es decir, no puedo comandarlos, era demasiado complejo aunque ya tengo algunas ideas. Por el momento los fijo con un tornillo de manera de darles un ángulo de ataque para corregir alguna incidencia al momento de navegar.

Es sabido que estos modelos no son precisamente maniobrables, y se nota mucho al bajar la escala. Es por ello que el timón de deriva inferior está sobredimensionado, hecho con 2 planchas de plástico de 1mm y rellenas con epoxy, por lo menos al doble de superficie del original provisto por el kit:

La vela viene también en 2 mitades, las que uní y luego de colocar corcho como reserva de flotabilidad y para mejorar el momento de driza (ya hablaré de esto más adelante) en la tapa, cerré el conjunto:

El casco finalizado, sin pintar:

Cabe recordar que practiqué los orificios que ya venian señalados en el casco, tanto bajo la mitad inferior como sobre la superior, a fin de permitir al agua y aire entrar y salir fácilmente del casco externo durante las maniobras de inmersión y al emerger.

Pintura y decals

Presento ahora al casco finalizado pero en realidad el proceso de pintura fue una de las últimas etapas en la construcción.

Por lo que pude averiguar, el SSN22 salío de astillero pintado todo en negro. El SSN21 tenia la mitad inferior del casco en rojo, pero esto a su vez fue cambiado luego de la primera revisión, quedando completamente en negro.

El kit refiere al SSN21 Seawolf, primero de su clase, pero decidí colocar el numeral 22 que corresponde al USS Connecticut, ya que hay varios SSN21 dando vueltas por ahi...Por suerte tenia guardados letras y números transferibles, del mismo tamaño que los provistos por el kit.

Cabe recordar que el interior del casco, en ambas mitades, también fue pintado para proteger del agua el adhesivo utilizado.

Una de las tiras de decals, con niveles de desplazamiento, sucumbió a mi falta de experiencia, por lo cual debí reemplazar por unas que hice imprimiendo con laser, no quedó muy bien, se nota el grosor del papel. Quizá debí haber utilizado algún papel especial muy fino.

El WTC, o cilindro estanco

Como dije se trata de un tubo de 70 mm de diám. ext. y 64mm interno, bastante limitado pero ya tenia en mente todos los mecanismos que irian en el interior, inclusive un micro receptor, como los mini y micro servos, motor, etc.

Respecto a los sellos, tanto para varillajes, eje de hélice y tapas del cilindro, estos serian los económicos y efectivos O-rings, de diversas medidas para cada aplicación. Las tapas del cilindro fueron torneadas a partir de sendos trozos de acrílico de 10mm de grosor, gracias a Adrián pues no poseo torno. Dichas tapas tienen la canaleta donde queda el o-ring, el cual sella contra el tubo.

En cuanto al montaje, la idea fue atornillar (por dentro, no hacia afuera) 2 tubos de bronce a una de las tapas, a estos tubos se montan todos los componentes. La otra tapa simplemente es para cerrar el tubo. En el otro extremo de los tubos de bronce los uní soldando un alambre de 1 mm. Hay 2 tubos de unos 5mm de diámetro pegados a la tapa, a estos atornillo los 2 tubos de medida mayor siguiente que forman la bandeja que soporta todos los componentes.

Aquí vemos además el montaje de servos y el varillaje de los mismos hacia los planos de popa y timones:

Varillaje de servos

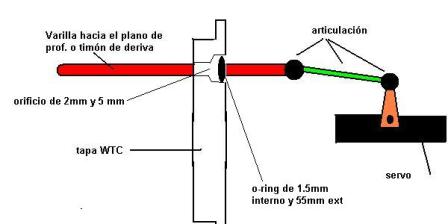

Las varillas son rayos de bicicleta de 2 mm de acero inoxidable. Vienen con un extremo roscado, que aproveché para acoplar a los clevis metálicos de los planos (la rosca no coincidia pero nada que con una pinza y algo de fuerza no se pueda lograr). En cuando al sello, cada varilla pasa por un o-ring de 5.5 mm de diámetro externo calzado en un orificio practicado en la tapa, primero en 2mm luego 5mm aprox. pero dejando ambos diámetros, como se ve aquí:

Las diferencias de medida del o-ring

garantizan el sello contra la varilla y la tapa. Algo de grasa

para sellos u o-rings es útil también. Recordemos que los

o-rings trabajan mejor a medida que aumenta la presión (siempre

dentro de los límites de su diseño). Estas medidas las obtuve

experimentalmente usando tubos, o-rings, un compresor, etc.

Como debemos asegurarnos que la varilla viaje sin vaivén,

debemos articular el varillaje hacia el servo, y debemos hacer

las bancadas para asegurarnos el funcionamiento, como aquí se

vé:

En cuanto al varillaje que llega a los planos, recordemos que en el cono de popa de un submarino, en un punto coinciden el eje de hélice y los 2 ejes de los planos de profundidad y timones de deriva (superior e inferior). Por lo cual debemos articular estos 2 últimos, lo cual hice con las citadas varillas de 2 mm (rayos de bicicleta), clevis metálicos y tornillos inoxidables proveniente de la industria aeronáutica (gracias Adrián!).

Para acoplar las varillas, utilizo collarines con tornillo. Los planos de profundidad vienen cada uno con su varilla hacia la varilla del servo, entonces quedan 3 varillas en un corrarín, dejando debajo de las otras 2 a la varilla que va al servo. De esta manera impido que el tornillo lastime la varilla que eventualmente en caso de necesitar desarmar el conjunto de la tapa, al pasar la varilla morderia el o-ring comprometiendo la capacidad de sello. Para el caso de los timones de deriva, se acoplan articuladamente de manera que una sola varilla es acoplada con un collarín, acá coloco debajo del tornillo un trozo de plástico por la misma razón antes citada.

Video

Funcionamiento del varillaje

Varillaje de planos de profundidad

Motorización y eje de hélice

En este punto

debí experimentar bastante y darme la cabeza contra la mesa de

trabajo una y otra vez. Primero utilizé un motor de scalextric

alimentado con 12 volts, pero tenia poca autonomia debido a que

las 10 pilas eran de 1000mAh, más grandes ya no entraban.

Finalmente dí con un motor tipo 280 que alimentado con 6V y un

pack de 2500mAh, me da unas 2 horas de autonomia con uso

continuo. La transmisión es con doble polea, usando sendos

o-rings como correas. Las poleas las extraje de mecanismos de

CD-ROM.

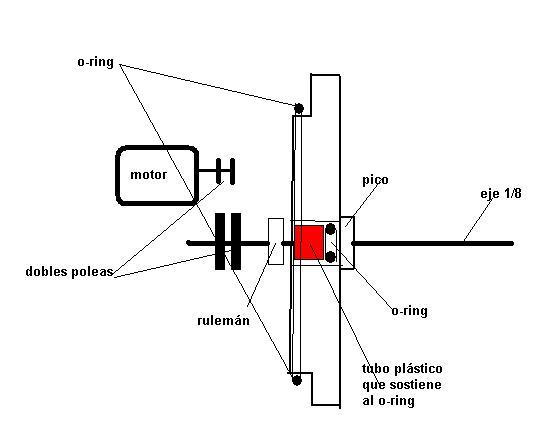

Sobre el complicado tema de resolver la transmisión desde un

compartimiento estanco sometido a presión externa pude

asesorarme con modelistas con experiencia. Aquí el consejo era

emplear o-rings de viton correctamente instalados de manera de

permitir el giro, sellar sobre el eje y sobre las paredes de la

cavidad que contenga al o-ring. Un pico de gas de 1/4 modificado

para acoplarlo a una de las tapas del tubo estanco, dentro del

cual coloqué el o-ring, presionándolo con un tubito plástico

para que calzara convenientemente, resolvió el problema.

Este es el esquema del montaje:

Para absorver la carga lateral de la tensión de las correas utilizo un rulemán de 1/4 de diámetro externo y 1/8 interno, pues el eje es de 1/8. Debí comprar varios tubos de 1/8 pues las pequeñas diferencias de tolerancia hacian que no sellara bien el montaje. En la otra tapa coloqué un tubo al cual le inyecto aire con una jeringa, lo que me permitia detectar fugas bajo el agua. Después de mucho probar dí con la medida que operaba eficazmente.

Para la salida del eje pegué con cianoacrilato un buje de scalextric de 1/8, el cual a su vez pegué con epoxy. Lo que llevó bastante tiempo fué encontrar la presión con la que debia ajustar al o-ring para que este selle causando el menor esfuerzo sobre el eje, a fin de no disparar el consumo a niveles innecesariamente altos. En una de las fotos se divisa un pequeño tubo de plástico que provino de una lapicera, este presiona sobre el o-ring. El largo de este tubo lo logré experimentalmente. El eje de la hélice también es de 1/8 y el acople es por medio de un trozo de manguera de silicona.

El eje de hélice queda soportado por un buje al final del cono de popa y por otro correctamente alineado montado sobre el mamparo que cierra el cono:

Respecto de la hélice, no encontré el dato exacto de cuantas palas y la forma de las mismas, otro de los secretitos de estos submarinos. Además un error que tiene el kit, del cual me di cuenta una vez montada la tobera, es que este submarino tiene, yendo hacia popa, un estator, la hélice y otro estator, como último elemento de la tobera. Esto se conoce como "pump-jet", lo cual permite suministrarle a la hélice agua sin turbulencia permitiendo bajar aun más la firma acústica, y disminuyendo además la turbulencia del flujo de agua que sale de la tobera. Yo me guié por el manual y monté los 2 conjuntos de estatores juntos, algo que ya me dejaba pensando pues no entendia su efectividad, y la hélice expuesta al final en la tobera. Ya era tarde para modificar esto sin romper demasiado, además de haberlo montado asi se complicaba la extracción de la hélice para cualquier reparación.

La hélice provista por el kit es solo de vista, ni siquiera tiene ánguo de ataque. Intenté hacerla funcional doblándole con calor las 12 palas tipo cimitarra, pero no tenia nada de rendimiento.

Un dia de casualidad vi mientras hacia las compras en el supermercado un lápìz de color con una rosa hecha en goma eba y una hélice de 5 palas de unos 60 mm que por su bajo costo compré y modifiqué. Tiene muy buen empuje y al no poseer cuchara también empuja en reversa:

Sin ánimo de andar cambiando hélices la adherí directamente el eje.

Luego se me ocurrió usar las palas de esos cooler o enfriadores de las PC con el fin de construir una hélice algo más parecida a la de un submarino, y este fue el resultado:

Tiene empuje similar, pero al poseer cuchara no es óptima en reversa. Al menos tiene mejor aspecto.

Sistema eléctrico

Como dije antes en un principio alimentaba todo con 12 volts pero luego al cambiar la motorización la alimentación principal quedó a cargo de un pack de 6V 2500mAh de NiMHpara radio y motor. Por razones de seguridad, la bomba del sistema de lastre se alimenta con su propio pack formado por 2 baterias de litio de celular, que unidas en seria dan 7.5V aprox y con 800 mAh.

El pack de 6V lo monté sobre un trozo de tubo PVC de manera de ubicarlo lo más bajo posible y optimizando el espacio ocupado. Las 2 baterias de celular quedan apoyadas sobre la bolsa de lastre.

Un tema a tener en cuenta es la llave interruptora general, pues se trata de no tener que abrir el cilindro para encender o apagar el sistema eléctrico. Me basé para ello en la solución que apliqué en una lancha de rescate a la que le sellé la cubierta, y dentro de la cabina, variando la posición de un elemento magnético de los utilizados en alarmas hogareñas, activo o desactivo un relay, que en definitiva enciende o apaga el equipo de abordo. Estos sensores son 2 componentes, un sensor magnético y un imán que al acercarlo o cierra o activa.

Para el caso del submarino, bastaba con montar el sensor cerca de una de las tapas, y a esa fijar de alguna manera el magnético, fuera del WTC, cuya posición permitiria encender o apagar el sub:

El sensor por si mismo no puede soportar el consumo de varios amperes del motor, de manera que lo que hacemos aquí es interrumpir la alimentación de la bobina de un relay inversor simple, el que adherí con silicona a una pequeña bornera que toma la alimentación del ack de 6V:

Respecto del relay, este es de 6V puesto que esa es la alimentación, y no olvidarse del diodo entre los bornes de la bobina, convenientemente polarizado, a fin de protejer al sistema de radio por picos de corriente al apagar el relay. Aquí el esquema de conexionado:

SISTEMA DE LASTRE

Ok, llegamos a la parte que todos estábamos esperando. El sistema de inmersión estático.

Como ya les adelanté este sistema lo habia diseñado hace muchos años cuando ni siquiera tenia pensado construir un submarino RC, pero como uno de los miembros del club estaba en pleno proceso de construcción me sentí inspirado y tras varios experimentos dí con un sistema que me parece muy sencillo y tras varias jornadas de navegación (e inmerisón) ha demostrado ser efectivo y seguro.

Básicamente se trata de una bomba de agua de engranajes tipo sapito lavaparabrisas, reversible, o sea, puede bombear en ambos sentidos. Esta bomba llena una bolsa plástica flexible y la vacia, dependiendo del sentido de giro. Lo novedoso es que si bien se parece a un sistema que usa una bomba elástica como ser una cámara goma de pelota, se trata de una bolsa de las que se venden en farmacia con suero (las hay de 100, 250 y 500 cc), que es flexible aunque no elástica (esto es importante), y el aire no es comprimido al llenarse de agua, sino que es expulsado a través de una manguerita que llega hasta la vela, donde toma contacto con el aire a profundidad de periscopio. Hasta aquí se parece también a un sistema tipo "snort" en el cual para emerger el submarino debe acercarse a la superficie y luego tomar aire para vaciar la bolsa accionando la bomba en el sentido adecuado.

Cuanta agua debemos cargar para sumergirnos? El volumen que el submarino debe cargar para sumergirse completamente es al menos el mismo volumen que desplazará la obra muerta ("todo lo que queda sobre la linea de flotación en superficie") una vez sumergida.

En mi sistema, la fuga de aire se da a través de un capilar, que en mi caso es un orificio de medio mm (0.5mm) practicado en un trozo de epoxy fraguado. También puede hacerse rodeando una varilla tipo cuerda de piano de dicha medida, previamente engrasada, con epoxy. Una vez fraguado se retira la varilla y queda el orificio. Pero cuál es la idea detras de esto? El aire fuga fácilmente por el capilar. Cuando la bolsa se llena, para no acumular presión, el agua pasa por un bypass que es una válvula de acuario antirretorno. Debajo del agua, si acciono la bomba para vaciar la bolsa, la manguerita intentará tomar agua, pero el único camino que esta posee es el capilar, por el cual prácticamente pasan algunas gotas, frente al caudal mayor de bombeo de la bomba. Esto provoca que la bolsa se colapse por vacio, y como consecuencia, el submarino pierde lastre y emerge. Una vez en superficie si seguimos accionando la bomba, la manguerita respira aire vaciando la bolsa totalmente.

Si la bosa fuera elástica, deberia usar una válvula para evitar que se vacie por la elasticidad y tenderia a emerger constantemente. En un principio supuse que igual necesitaba una válvula y armé una con un servo y un tubito de látex, pero posterior experiencia demostró que no era necesario y la descarté.

Respecto de la bolsa, basado en otro modelo de submarino del mismo tipo, sabia que con 100cc tenia suficiente capacidad de lastre (de todos modos puede cargar 130cc).

Todo lo anterior lo tenia en mente en teoria y pude comprobarlo luego en la práctica.

Arriba vemos la bomba de agua (en una de las fotos puede verse algo blando debajo que es el sensor interruptor magnético), la bolsa de plástico de 100cc, y el servo de bomba, que opera sobre 2 microswitches para encender la bomba en ambos sentidos.

Por el pico de la bolsa entran 2 tubos, que son tanques de bolígrafo doblados con calor de soldador, uno va hacia abajo, el que se conecta a la bomba, el otro doblado hacia arriba, para tomar hasta la última gota de aire cuando vamos llenando la bolsa.

Aquí el despiece del bypass (en paralelo con el capilar) y el mismo armado:

al mismo se conecta el tubo que se dobla hacia arriba dentro de la bolsa. El otro, directamente a la bomba.

Aquí el esquema de como está armada la bolsa del sistema de lastre:

Arriba vemos las mangueras que se conectan a la tapa, el fitro de agua que es un trozo de bolígrafo con un orificio mayor para acoplar al tubo de bronce que toma el agua, la manguerita que toma aire, el tubo presurizador y el bozal. Esto último lo hice para seguridad, ya que al inyectar presión por el tubo presurizador puede ocurrir que una de las tapas se abra. Esto me sucedió una vez en casa probando los sellos, inyecté 6 jeringazos de 60 cm3 c/u, cuando con uno o 2 era suficiente. El bozal es un aro de aluminio en un extremo y una chapa con 2 tubitos soldados para que pase el líder de pesca de acero, que va atado al aro. Los 2 trozos de manguera verde son para ajustar la tensión final del bozal.

Para sumergirlo bastan unos 15 segundos de acción de la bomba. Para emerger, al menos a profudidad de periscopio, bastan un par de segundos de bomba en sentido inverso. La idea es que con el tanque de lastre lleno, no se vaya abajo como una piedra sino que se sumerja lentamente. De esta manera, con perder apenas algunos cm3 de lastre, emerge. Luego de la primera inmersión se necesita menos tiempo para sumergirlo, esto es porque no necesito vaciar todo el lastre para que flote, ya que la diferencia de calado es muy poca aun con la bolsa de lastre no vacia.

El extremo de la manguerita "snort" es pequeño de manera de ejercer cierta presión cuando la bolsa está llena a fin de que si se encuentra asplastada por el vacio, vuelva a hincharse al llenarse nuevamente.

Por seguridad la alimentación de la bomba es independiente de la alimentación del sistema de radio. Si bien es una bomba de 12V, la alimento con unos 7.5V provenientes de 2 pilas de litio de celular conectadas en serie.

Video

Test de inmersión estática del WTC

Cuál es el mejor sistema de

lastre?

La respuesta a esta pregunta depende de cada uno, pues en

función de gustos y capacidad técnica la elección puede ser

variada entre los sistemas existentes. Yo doy mi opinión en base

a varios parámetros a considerar:

Dificultad, costo, efectividad.

Los sistemas con gas comprimido se asemejan a la realidad, pues se ventea el tanque de lastre para inmersión y se inyecta aire o gas a presión para expulsar y emerger. Pero considero son difíciles de construir, se trabaja con mucha presión, se necesita de válvulas, quizá reguladores de presión. Además se pierde peso medida que el gas licuado se consume, resultando cada vez más difícil la inmersión

Los sistemas de pistón también son difíciles de construir puesto que se utiliza mucha fuerza y por ende consumo con el motor que opera el émbolo. El movimiento del mismo provoca importantes fluctuaciones en la presión interna del WTC, en caso de fallo en algún sello estaríamos en serios problemas. Además a medida que se carga agua se desplaza horizontalmente el centro de masa con el movimento del émbolo.

El sistema con bomba y cámara elástica es fácil de construir; no obstante precisamos de válvula ya que al parar la bomba esta normalmente no sella y la bolsa tiende a vaciarse por su elasticidad. Además debemos tener forma de que la bomba se pare a partir de cierto límite con el riesgo de explotar la cámara. También tenemos fluctuaciones importantes de presión dentro del WTC.

Hay un sistema híbrido tipo "snort": bomba de agua y válvula de venteo en el tanque de lastre, que tiene su tubo tipo snort; requiere lastrar el submarino para que tenga flotabilidad neutra o ligeramente positiva, de esta manera, la bomba toma aire para emerjer totalmente, pero para ello debemos acercarnos a la superficie con el motor y los planos. No es difícil ni costoso de hacer, pero no da gran realismo, aunque sí es seguro.

Los sistemas RCABS y RCABS-R, básicamente circuitos cerrados de aire, inflan una bolsa para emerger y las desinflan comprimiendo el aire en el mismo WTC o un tanque a presión. Acá precisamos de una bomba de aire potente, válvulas, en caso de comprimir dentro del WTC sellos muy eficaces, y en caso del tanque este debe ser muy robusto. Considero de difícil construcción.

Mi sistema es muy sencillo de construir y muy económico pues no se necesita de componentes extraños ni difíciles de conseguir. A probado además ser eficaz y seguro. Siempre reviso todo el circuito de agua antes y después de navegar y no he encontrado signos de problema alguno.

Pero insisto, la elección depende de cada uno y de sus posibilidades financieras y técnicas.

Sistema de radio

Para operar el submarino me bastan 4 canales, pero compré una radio de 6 porque esta viene con una perilla arriba que corresponde al canal 6 que me resulta muy cómoda para operar el sistema de lastre. Caso contrario debia usar el canal 4 que comparte el stick con el 3, de motor, y se me complica operar dicho canal sin mover algún mm la planca para el recorrido del control de motor.

A dicha perilla le acoplé una manguerita y un trozo de bolígrafo a modo de cursor que me indica rápidamente la posición del servo de switch de bomba: parado, inmersión y emerger, tal como se ve ordenado en las fotos, de izquierda a derecha.

La radio es FM y en la banda de 35Mhz que penetra el agua bastantre bien (a mayor frecuencia más limitado es el alcance bajo el agua).

Fail safe

Si construimos un submarino RC con sistema de lastre estático, es decir, que carga agua o de alguna manera varia su desplazamiento para lograr la inmersión y emerger luego, corremos el riesgo de que si perdemos señal estando sumergido, no tendremos manera de hacerlo regresar a la superficie, sobre todo si una vez lastrado tiene flotabilidad negativa. Por ello existen unos dispositivos electrónicos que en caso de pérdida de señal actuan sobre el canal con el que comandamos el lastre mandando el submarino a la superficie, conocidos como fail safe.

Por suerte contamos con genios de la electrónica en el club, en esta ocasión, J.C. Lago colaboró con el diseño de un fail safe electrónico que conectado entre el receptor y el servo que actua sobre la bomba, puede programarse para la función antes descripta. Esta es la placa en la que monté el dispositivo (básicamente un PIC programado con escasos componentes adicionales), de muy fácil programacion:

Hay experiencias que a uno lo dejan marcado: en verano del 2009 llevé el sub recién terminado a la laguna La Saladita, sin el sistema fail safe aun. Luego de una placentera navegación con inmersiones llevadas a cabo, y (por suerte) a escasos cm del muelle, mientras venia sumergido, se hundió bajo las aguas para no volver. Aun recuerdo la desagradable sensación de comandarlo pero sin respuesta. Desconozco si perdió señal o enganchó algo, lo cierto es que en un momento ya no lo ví. Para colmo el agua estaba algo turbia y ahi ya teníamos sombra. No lo dudé y me metí al agua. Con el agua al cuello y tocando el fondo con los pies, donde estimaba que se podia encontrar, estuve unos 15 a 20 interminables minutos buscándolo. Al menos cuando se hudió estaba prácticamente sin velocidad por lo cual podia estimar su ubicación, pero seguia sin aparecer, hasta que en un momento con la punta del pie toqué algo que me resultaba familiar, bajé de cabeza y logré tomarlo con la mano. Traia plantas enrolladas en la hélice.

Al menos pude comprobar que tar 20 minutos a 2 mts de profundidad no le ingresó una sola gota de agua al WTC.

Me sirvió de lección: nunca llevar el sub donde pueda ser muy difícil recuperarlo si se va al fondo, sobre todo sin fail safe!

Podemos decir que WTC, cilindro estanco, quedó finalizado. Aquí la bandeja con todos los componentes:

Trimado o ajuste de lastre fijo, reserva de flotabilidad (corcho), momento de driza:

Ya me habian advertido que esto lleva tiempo: encontrar la correcta combinación de lastre fijo y corcho, convenientemente instalado en el casco, de manera de obtener la línea de flotación correcta como así también lograr la inmersión con el lastre lleno, sin que el modelo se vaya violentamente a pique como una piedra, y manteniendo el momento de driza (resultante de lastre fijo vs. corcho) bajo el agua, esto es, que no haga toneles ni incline fácilmente la vela al virar o como consecuencia del torque de hélice.

No voy a extenderme en este tema ya que ha sido correctamente explicado en otros artículos de nuestra sección Submarinos RC, pero cabe recordar que debemos colocar lo más bajo posible el centro de masa del submarino, y lo más arriba posible el corcho, a fin de obtener un modelo estable en inmersión.

Calé un surco en una tabla en la cual vertí plomo derretido (es fascinante derretir plomo en verano!), luego aplasté esas tiras una vez enfriadas y fui colocando pegadas con silicona al fondo del casco.

Debajo de la mitad superior del casco pegué tiras de poliestireno expandido a modo de reserva de flotabilidad o "corcho". Coloqué varios pequeños trozos a fin de permitir a las burbujas fugar rápidamente durante la inmersión.

Agregué tanto plomo como fue necesaro a

fin de lograr la línea de flotación correcta. Con la bolsa de

lastre llena, unos 100 cc de agua, se iba a pique al fondo para

lo cual agregué el corcho necesario de manera de lograr

flotabilidad apenas negativa. El ajuste final se logró con

pequeños pedacitos de plomo estratégicamente distribuidos. Todo

este proceso requiere tiempo y paciencia.

Puedo decir que quedó muy bien trimado y estable ya que en

ningún momento acusa torque de la hélice al darle impulsos de

motor bajo el agua.

El modelo finalizado, en su elemento:

Videos

Inmersión, navegación sumergido y emerger

Inmersión estática

Inmersión estática vista con cámara

subacuática

Conclusiones

Una de mis primeras frases que les comenté a los del CAMNE es que "si yo lo hice, cualquiera puede hacerlo". Hay mucho miedo y mito respecto de la dificultad de un proyecto de submarino RC. Sin embargo, creo que si uno se lo toma con calma pero convencido de que se puede, no es una meta imposible. Mi experiencia anterior en submarinos era nula, salvo un pequeño "juguete" que armé hace un tiempo pero que en nada aportó en cuanto a conocimientos. Sí puedo decir que contactarme con gente experta y buscar información en Internet ayuda bastante. No se debe temer a la experimentación, yo realicé muchas pruebas antes de encarar el proyecto, todos recuerdan el test del sistema de lastre probado en el piletón con un frasco de café a modo de clindro estanco, también hice muchos tests con el tema de los o-ring y el sello para las varillas de los planos, hasta dar con la medida justa de varilla, o-ring y alojamiento para estos ultimos.

Al poseer el timón de deriva delante de la hélice no es muy maniobrable, esto es muy evidente en superficie. Pero cambia radicalmente una vez sumergido, hasta aumenta drásticamente su velocidad.

He dado varias vueltas alrededor del piletón sumergido, en ningún momento tuve alguna via de agua. Aun sin sistema de control automático de profundidad y de pitch (cabeceo), no resulta complicado mantenerlo en determinada cota de profundidad, sí hay que estar atento pues una vez sumergido, tal como el submarino real, aumenta su velocidad y capacidad de maniobra.

El sistema de lastre es eficaz y creo que el más fácil y económico de construir por uno mismo, lo cual facilita para el caso de necesitar reemplazar alguna pieza o reparar algo, sumado a eso que se logra con componentes de fácil obtención.

Considero que el proyecto valió la pena, el resultado es más que positivo y satisfactorio, espero sirva la nota para inspirar a algún modelista o bien animar a algunos que tuvieran dudas o incertidumbres sobre la posibilidad de lograrlo.

Roberto Villaverde